智能温控混凝土加热模板施工装置在兴保铁路岚漪河特大桥现场冬季施工中的应用

1.工程概况

兴保铁路岚漪河特大桥是山西省兴保铁路的重点工程,工程位于吕梁地区兴县瓦塘镇,全长1.13km其中800m现浇箱式混凝土梁为预应力后张法结构,采用挂篮施工工艺施工,共计5个墩身,10个液压移动挂篮。桥面距地面高度55~75米。根据合同工期安排,箱式混凝土梁大部分工程量需要在冬季环境进行施工。施工期间日平均温度-8°C,低温度-22°C。

2.方案比较

2.1传统冬季施工技术方案

在现有技术中,对于混凝土冬季浇筑施工,目前基本采取混凝土表面保温和环境外部加热的措施实现,例如采用温室蒸汽、温室火炉等方式,这些传统的施工方法存在着一系列的问题和缺陷: 1.施工效果不好,能源消耗较大;2.温度控制不均匀;3.不能对施工部位进行准确的温度调节,特别是不能进行的调节;4.施工过程人工作业消耗大;5.施工安全保障性差;6.混凝土施工质量保障性差。

2.2智能温控混凝土加热模板施工装置技术方案

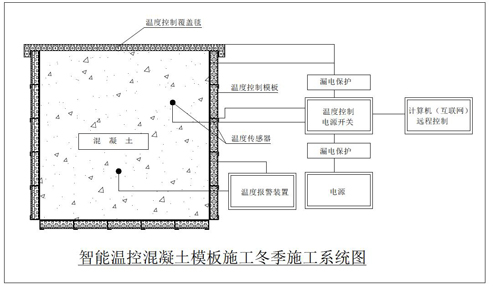

智能温控混凝土加热模板施工装置施工工艺,是在混凝土施工模板上面和混凝土浇筑后的暴漏表面将新浇筑混凝土进行保温封闭处理,并在保温材料和混凝土之间进行电加热和温度智能化控制。为了实现施工全过程的智能信息化控制可以通过设在模板背面以及混凝土表面或内部的温度传感器采集信息,并将信息通过设定的程序传输到远程的计算机终端,实现对现场施工情况的了解和智能信息化控制。

采用本系统施工技术有如下优点:1.能源消耗很小;2.温度控制均匀;3.能对施工部位进行准确的温度调节,特别是能进行人工方面的调节;4.施工过程人工作业消耗小;5.施工安全保障性强。可以实现安全自动保护,能够对安全和系统工作状态进行报警提示。6.能够进行远程自动控制。7.不仅能够进行混凝土冬季施工,防止混凝土冻害,而且还可以满足混凝土自养护的要求,由于系统封闭良好,浇筑后的混凝土基本不需要采取额外的养护措施,其自养护效果与蒸汽养护效果等同。同时大大提高了混凝土的早期强度,早期强度的发展超过其他任何季节自然环境下的强度发展,由于本工艺属于物理方法,混凝土后期强度的发展不会因早期强度的发展快受到影响。8.本技术工艺不仅能够用于混凝土冬季施工,也可以应用于大体积混凝土施工,或者正常温度环境下的混凝土需要提高早期强度的施工,以及防止混凝土温差开裂等情况的施工。

智能温控混凝土加热模板装置施工系统可以保障混凝土在低温-30°C(甚至可以做到更低)的环境内正常施工。混凝土施工中,混凝土表面在现行施工工艺的基础上进行了封闭处理,对封闭在内部的混凝土进行加温、降温、保温、控温,从而实现了混凝土在施工中能在与外部环境隔绝的状态下进行硬化。

采用本系统施工完全不用影响施工正常进行,可以在正常施工的同时完成本系统的施工工作。也可以加工成成品模板,施工中采用。能根据具体工程,具体环境进行灵活的变换。对桥梁、铁路、公路、隧道、建(构)筑物均可适用。能够适应翻模、滑模、悬罐、倒模、挂篮、移动模架、现浇、预制等各种工艺。

本技术工艺对于钢模板等热传导良好的材料,使用效果显著。

综合上述特点,本工程施工决定采用智能温控混凝土加热模板施工装置施工工艺完成兴保铁路岚漪河特大桥现浇箱梁混凝土冬季施工。

3. 智能温控混凝土加热模板施工装置施工过程

由于本工程箱梁施工移动挂篮系统在冬季施工前已经安装使用,部分箱梁已经完成部分块段施工,智能温控混凝土加热模板装置须在正施工的模板上面进行安装制作。

3.1吊篮平台施工

考虑到箱梁距地面高度55~75米,箱梁底模施工需要工作平台,现场研究采用Φ48脚手架钢管焊接吊篮,固定在底模下面,完成底模部位的施工。

根据箱梁底模尺寸,吊篮采用Φ48脚手架钢焊接,平面尺寸4.5m×4.5m,在挂篮行走方向挑出模板1.5m做成1.5 m×1.5m的上下人通道,由挂篮底部进入平台的通道与挂篮之间采用安全网全面封闭。平台钢管纵向间距0.75m,横向连接钢管间距1.5m,上表面铺设网眼1.5cm×2.5cm钢板网,钢丝直径1.2mm。平台四周设1.5m高Φ18钢筋栏杆防护,挂上安全防护网。将电动吊篮升降电动机 4台固定在挂篮骨架可靠位置,将吊篮平台提升至箱梁底模下1.8m处。吊篮平台采用Φ16钢丝绳挂设在挂篮底部承重骨架上。钢丝绳在吊篮平台周圈及内部按间距1.5米布置。

2015-2016年度工程

3.2箱梁模板智能温控混凝土加热模板装置施工

3.2.1施工工艺

3.2.1.1工艺原理

本智能温控混凝土加热模板施工装置,在混凝土模板内侧和混凝土内部设置温度传感器,通过隔绝混凝土与外部环境的接触,并且对混凝土表面的混凝土模板和混凝土表面的覆盖物直接加热并进行温度控制,使混凝土在硬化过程中处于较佳温度状态下,避免了混凝土在低温下产生冻害。

混凝土施工中,混凝土表面在现行施工工艺的基础上进行了封闭处理,对封闭在内部的混凝土进行加温、降温、保温、控温的处理,从而实现了混凝土在施工中能在与外部环境隔绝的状态下进行硬化。

通过使用本技术工艺的混凝土外部加热处理,混凝土能够在较佳硬化温度下进行硬化,混凝土内的水泥水化热被激发出来,与外部热量共同作用,避免了混凝土表面与内部的温差现象,由于混凝土的集中放热,当密闭系统内部温度达到设定控制温度时,系统自动停止通电,外部加热停止,整个系统能耗得到大限度利用,从而实现节能。

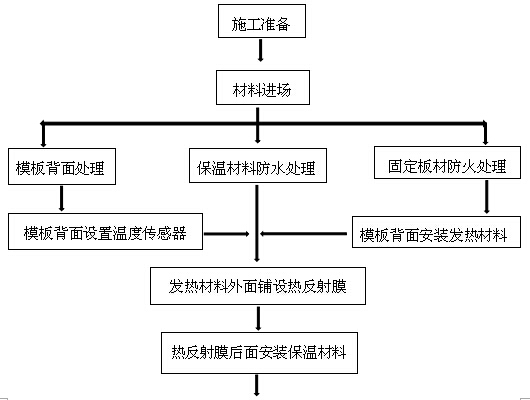

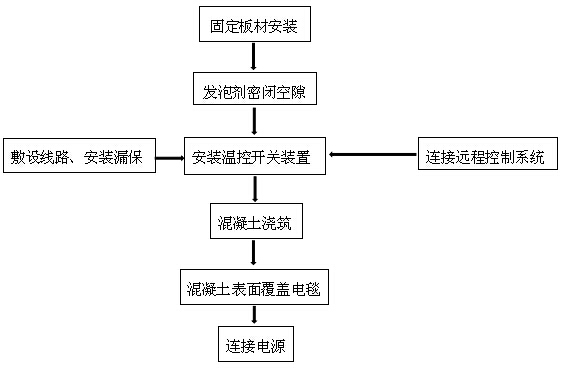

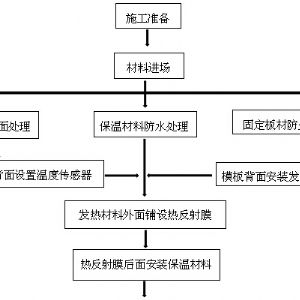

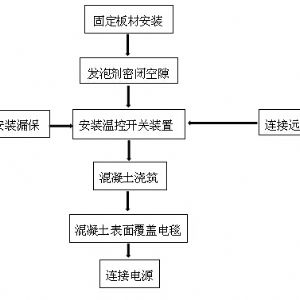

3.2.1.2工艺流程

3.2.1.3智能温控混凝土加热模板施工装置安装

混凝土浇筑后表面覆盖完成,将系统电源连接,进行智能温控工作。当温度较低时,为防止混凝土土浇筑过程中出现冻害,可以提前一段时间对模板进行温控预热。

装置工作前,重点检查线路有无受损,有无漏电部位,智能温控开关是否完好,漏电保护装置是否合格,线路接头绝缘是否满足要求。检查在施工过程中有无对电热丝的伤害,特别是在施工中电气焊对电热丝的伤导致的电热丝与模板发生黏连漏电故障须排除,每次使用前须做通电实验。

装置使用中,每个2小时须对系统进行一次检查,检查有无漏电、断电现象。各项设备机构运行是否正常,查出问题须在2小时内排除。

3.3箱梁施工块段接头处模板智能温控混凝土加热模板装置施工

由于该接头处有外挑连接钢筋,混凝土端头采用割孔钢板封堵,因此直接在封堵的钢板上按模板部位处理并不容易。该部位是纵向预应力钢绞线张拉的锚固点,其混凝土承受局部抗压,对混凝土强度要求较其他部位更高,为保证该部位混凝土强度增长,现场采用智能温控电热毯将端头外露钢筋进行包裹,包裹电热毯与混凝土之间的空隙内放入热源,使用时电热毯与内置热源共同发热,保证了该部位混凝土硬化时的温度。

3.5智能温控混凝土加热模板装置混凝土冬季施工操作

在智能装置工作过程中,装置产生的热量会激发混凝土中水泥水化热大量释放,混凝土会处在设定的恒定温度下快速完成硬化。当温度超出设定温度时装置能自动切断电源停止加热,当温度低于设定温度时,智能装置会恢复供电实现加热。整个过程完全在智能自动控制下完成。正常情况下,使用本装置进行混凝土冬季施工,混凝土浇筑6小时后,其强度满足抗击冻害的要求,如只需要防止冻害,不需要早期强度,装置工作12小时后,即可停止工作,混凝土不会出现冻害质量问题。如果混凝土在低温需要早期强度如进行预应力张拉等工作,根据现场检测在使用本装置连续工作72后,混凝土强度达到设计值的90%左右,满足混凝土早强要求,并且不会影响混凝土日后的强度正常发展。采用本装置进行混凝土施工,不仅能够起到抗冻、早强的作用,而且还能起到养护、保湿的作用,其效果完全可以取代蒸汽养护混凝土。并且脱模后混凝土表面光洁、颜色纯正,模板与混凝土完全没有黏连现象。

3.6混凝土施工全程采用该工艺完成

对于混凝土搅拌站搅拌设备、外加剂存储桶、水泥散装罐、施工用水、混凝土输送泵管等部位同样按照混凝土温控加热保温原理进行了全面处理,混凝土施工冬季施工的整个过程均采取智能温控的措施完成。强有力的保障了混凝土整个施工的质量,整个冬季施工现场更加经济、环保、节能。

4.混凝土现场检测情况

采用智能温控混凝土加热模板施工装置进行冬季施工,现场混凝土进行检测,混凝土浇筑3天后回弹强度分析达到设计强度等级的90%左右,7天的试块压力试验达到设计强度等级的105%左右,弹性模量达到设计要求的103%。与正常温度季节相比稳定性更高,完全满足施工各项指标要求。

5.效益分析

5.1.本技术的应用开创了混凝土冬季施工工艺的一种全新的技术。彻底改变了保温棚、水加热等传统工艺能耗大、不环保、效率低的缺陷。对于搅拌站、混凝土输送管等设施和部位同样可以进行智能温控加热保温工作使施工得到更好保障。

5.2.直接将热量作用在混凝土表面或内部,使热能耗利用率高,同时在直接热量的作用下,激发了水泥水化热的集中释放,从而使混凝土整体温度升高,反之节约了外用能耗。使用中平均每立方混凝土消耗1~2度电。

5.3.施工过程简单,既可以在正在施工的模板上安装,也可以在模板厂生产过程中制作。安装速度快,不影响其他工序的正常施工。施工安全性大大提高。强有力的保障了混凝土施工质量。

5.4.大幅度的延长了寒冷地区的施工时间,使施工时间变成全年度事项。因此大幅度提前了施工工期,产生了良好的社会效益。

5.5.该技术的使用大大降低了冬季施工成本,与传统做法相比综合成本降低50%左右。

5.6.该施工工艺较其他方法而言,安全性更高,由于本装置工艺只使用220V电源,施工操作更便捷,不会再有明火隐患以及水汽等湿作业。

6.智能温控混凝土加热模板装置与其他工艺冬季施工混凝土效果对比

在兴保铁路的不同标段,设计有相同结构的桥梁工程,由不同施工单位在相同的施工时间进行施工,施工中采用不同的冬季施工措施,其工程完成的质量有较大区别。

蓝漪河特大桥在智能装置工作过程中,装置产生的热量会激发混凝土中水泥水化热大量释放,混凝土会处在设定的恒定温度下快速完成硬化。当温度超出设定温度时装置能自动切断电源停止加热,当温度低于设定温度时,智能装置会恢复供电实现加热。整个过程完全在智能自动控制下完成。正常情况下,使用本装置进行混凝土冬季施工,混凝土浇筑6小时后,其强度满足抗击冻害的要求,如只需要防止冻害,不需要早期强度,装置工作12小时后,即可停止工作,混凝土不会出现冻害质量问题。如果混凝土在低温需要早期强度如进行预应力张拉等工作,根据现场检测在使用本装置连续工作72小时后,混凝土强度达到设计值的90%左右,满足混凝土早强要求,并且不会影响混凝土日后的强度正常发展。采用本装置进行混凝土施工,不仅能够起到抗冻、早强的作用,而且还能起到养护、保湿的作用,其效果完全可以取代蒸汽养护混凝土。并且脱模后混凝土表面光洁、颜色纯正,模板与混凝土完全没有黏连现象,其外观质量比常温季节还好。

采用其他方法施工的工程质量由于混凝土早期强度发展缓慢,脱模后混凝土表面与模板发生黏连,颜色暗淡表观质量较差。

山西省吕梁地区兴县兴保铁路Ⅱ标段,岚漪河特大桥预应力箱式梁总长800米,5个墩身施工使用10套挂篮。自2014年9月25日开始使用本工艺,至2015年1月20日桥梁全部合龙,总计施工102天,与合同原计划2015年5月30日合龙相比,提前工期130天。

在施工过程中受监理单位和总承建单位及业主的广泛好评。取得了良好的社会和经济效益。

智能温控混凝土加热模板施工装置已获得国家实用新型专利(专利号ZL 201420665629.3),其发明专利(申请号ZL201410626807.6)正在审查中。

| 下一条:一种充电电池锁专利证书 |

联系我们

联系我们

鲁公网安备 37098202000422号

鲁公网安备 37098202000422号